Шлакобетонные блоки – характеристики и назначение материала

Одна из причин растущей популярности шлакобетонных блоков — невысокая стоимость материала. Это связано с использованием в процессе производства отходов металлургических предприятий — шлака.

Помимо традиционных компонентов, портландцемента и речного песка, используются различные заполнители:

- ломка кирпича;

- гранитная крошка;

- отсев щебня;

- различный шлак и зола;

- частицы керамзита.

![]()

Использование шлакоблоков в строительстве позволяет в несколько раз снизить стоимость возведения стен

Процесс изготовления осуществляется разными способами:

- промышленным способом на специализированных предприятиях с обработкой продукции в сушильных камерах;

- в домашних условиях из доступного сырья, используя самосборный станок для изготовления блоков.

На самодельном оборудовании можно изготавливать шлакобетонные изделия различных видов:

- полнотелый, с большим запасом прочности. Применяются редко, так как хуже сохраняют тепло;

- карьер, отличающийся высокими теплоизоляционными свойствами. Для обеспечения прочности объем полостей не должен превышать 1/3 от общего объема изделия.

Размер изделий определяется размером формы. При самостоятельном изготовлении изделий размер формовочной коробки может быть любым. Однако многие отдают предпочтение стандартному размеру 19×18,8×39 см.

Увеличение объема шлакоблока позволяет значительно сократить продолжительность различных видов строительных работ:

- возведение капитальной кладки;

- строительство внутренних перегородок.

![]()

идеально подходит для строительства хозяйственных построек, сараев, складов

Если нужно сделать шлакоблок самостоятельно, станок позволяет быстро устранить проблему. Полученный материал имеет множество преимуществ:

- высокие теплоизоляционные характеристики. Благодаря низкой теплопроводности материал препятствует рассеиванию тепла;

- устойчивость к развитию микроорганизмов. Это достигается благодаря свойствам шлака, входящего в блочную структуру;

- увеличенные габариты и уменьшенный вес. Это упрощает транспортировку изделий и быстрое возведение из них стен;

- низкая цена. Машина для изготовления блоков из ясеня своими руками позволяет изготавливать изделия дешевле, чем покупные блоки.

К плюсам можно отнести и то, что шлаконаполненные блоки просты в обработке, эффективно поглощают различные шумы и не боятся высоких температур.

У материала тоже есть слабые места:

- низкая продолжительность. Срок эксплуатации железобетонных зданий до трех десятилетий;

- пониженный запас прочности. Характеристики материала позволяют возводить постройки высотой не более двух этажей;

- появление трещин под действием сил резания. При усадке по массиву шлакоблока возникают трещины.

Чтобы обеспечить привлекательный внешний вид построек, поверхность шлакоблока нуждается в внешнем покрытии. Эти недостатки не останавливают разработчиков, которые хотят построить дешевое строение или небольшое недорогое здание за ограниченное время.

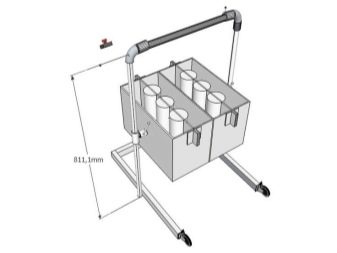

![]()

Использовать самодельные бетонные блоки можно уже через месяц после их изготовления

Какое оборудование выбрать для производства шлакоблоков

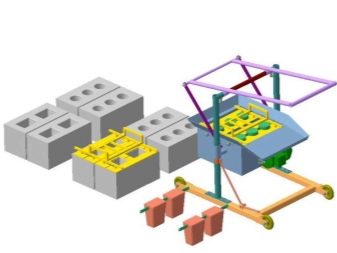

В качестве оборудования для производства шлакоблоков планируется использовать III слой мобильного вибропресса с размером зоны формования 1000 х 450. Это оборудование является идеальным вариантом для нашей небольшой производственной площадки. Вибропресс для кур-несушек выпускается с 1989 года и зарекомендовал себя как достаточно надежное и производительное устройство.

Читайте также: Вес бетона в 1 м3 при демонтаже

![]()

В чем преимущества этого оборудования:

- Намного дешевле зарубежных аналогов, в том числе китайских.

- Сделано в России, а значит, запчасти приобретать проще и дешевле.

- На момент покупки производитель предоставляет все необходимое для запуска производства, в том числе: матрицу, пусконаладочные работы, обучение персонала, выпуск тестовой партии продукции и т.д.

- Мобильность — вибропресс можно перемещать с места на место, а это значит, что производство продукции можно организовать практически в местах использования стройматериалов (на стройплощадках).

- Высокая производительность: за смену можно изготовить более 3200 блоков, 1800 метров бордюров или 300 квадратных метров тротуарной плитки.

Покупка и доставка вибропресса обойдется примерно в 1 500 000 рублей. В штат организации планируется принять следующих сотрудников:

- Начальник производственной площадки (1 человек) — 20000 руб. / Мес

- Машинист миксера (1 человек) — 18000 руб. / Мес

- Работник склада (1 человек) — 14000 руб. / Мес

- Оператор вибропресса (1 человек) — 18000 руб. / Мес

- Разнорабочий (2 человека) — 10 000 руб. / Мес

Общий фонд заработной платы составит 90 000 рублей в месяц.

Самодельный станок с вибрирующим устройством: что для этого потребуется

![]()

Вам понадобятся инструменты и материалы:

- угловая шлифовальная машина для металлообработки;

- электродвигатель (500-750 Вт);

- электросварочный аппарат;

- порок;

- резиновый лист.

- кузнечные инструменты;

- болты, гайки;

- лист и полоса (3 мм);

- трубы (75-85 мм);

Последовательность действий:

- Размер модуля определяется. Могут использоваться стандартные форматы (400x200x200 мм). Если необходимы блоки разных размеров, их измеряют и форму разрабатывают в соответствии с полученными значениями.

- Готовится рисунок.

- С помощью болгарки из металла вырезаются стенки формы. Количество боковых стенок определяется количеством отсеков. Вы можете создать 1,2 или более одинаковых отсеков. На выходе будет такое же количество блоков ясеня. Самая простая машина содержит 1 отсек.

- Боковая кромка собирается сваркой. Для начала нужно схватить металл и убедиться, что он правильно подключен. Далее полностью привариваем.

- Металлические трубы обрезаются по высоте формы. Сбоку необходимо сделать продольные надрезы и сформировать цилиндры конической формы.

- Конусы привариваются ко дну формы. Между ними делается крестовая перемычка, сверху ставятся заглушки.

- К боковому краю приваривается дно.

- Лоток для мастеров имеет резиновое покрытие для защиты нижнего края от повреждений.

- Для устойчивости можно сваривать полосы из профильных труб с небольшим сечением.

- Ручки для перемещения и подъема прикреплены сбоку.

- устанавливается провод, к нему подключается электродвигатель.

- Прикручивается верхняя крышка, в которой проделываются отверстия для конусов. Крышка должна соответствовать внутренним размерам формы.

- Нанесено антикоррозионное покрытие.

- выполняется тестовое включение установки. Он покажет вам, какие корректировки необходимо внести.

Дополнительная информация! По такому же принципу работает самодельный вибростенд для керамзитовых блоков.

Сколько нужно денег для открытия бизнеса по производству шлакоблоков

Перейдем к расчету основных показателей эффективности компании. Для начала рассчитаем стоимость изготовления стенового камня:

- Заработная плата — 90 000 руб. / 22 смены / 3000 шт. = 1,36 п.

- Электроэнергия — 0,170 руб

- Сырье — 10,6 руб.

- Страховые отчисления (в Пенсионный фонд и Фонд социального страхования) — 0,41

- Прочие расходы (инструменты, костюмы) — 0,0160 руб.

- Амортизация оборудования — 0,05 руб.

- Коммунальные расходы (подача тепла, воды) — 0,070 руб.

Итого — 12,68 руб.

Различное количество ячеек в форме

Блок-формы в зависимости от масштабов производства и возможностей изготавливаются своими руками, рассчитаны на 1-2 изделия, 6-8 изд., 10-14 шт., 21-30 шт. И другие (фото 1). Они предназначены для производства монолитных блоков и изделий с полостями различной формы. Изменяя размер матрицы, можно изготавливать блоки, подходящие для стен и фундаментов. Следовательно, размер блоков и их количество могут быть разными (f.2). Для удобства снятия готового изделия должна быть предусмотрена откидная конструкция. Материалом для изготовления форм может быть металл, водостойкая фанера, дерево. Формы — это разновидность съемной опалубки, позволяющая изготавливать качественный строительный материал с желаемыми заданными характеристиками.

это интересно: Сушильные камеры для бруса — проектирование и изготовление

Маркетинг и продвижение товара

Общий объем производства нашего предприятия составит более 60 000 бетонных блоков в месяц. Это достаточно большой объем, которого непросто добиться в современных рыночных условиях, не прибегая к маркетинговым инструментам. Будут использованы основные источники рекламы и продаж продукции:

- Личные встречи с руководителями производственных площадок города (подрядных организаций) и строительных компаний.

- Контекстная реклама в Яндекс-Директ.

- Наружные рекламные щиты в местах с интенсивным автомобильным движением.

- Звонок и личное отвлечение строительных мастерских в соседних городах и поселках.

- Реклама в местных газетах.

Также стоит учесть тот факт, что основная продажа продукции приходится на весенне-летний период, в строительный сезон. Поэтому большая часть рекламных мероприятий будет активирована в этот период времени (чтобы не тратить впустую рекламный бюджет).

Выбираем, какой применять станок по изготовлению шлакоблоков

Приняв решение о выпуске блочных изделий своими силами, возникает проблема выбора агрегата для их производства. Многие решают сделать станок для изготовления шлакоблоков своими руками.

Определяясь с устройством, стоит учесть следующие варианты дизайна:

- упрощенное устройство, дающее возможность изготавливать блочные изделия в домашних условиях;

- усовершенствованный агрегат, в конструкции которого предусмотрен механизм трамбовки и вытягивания готовой продукции.

Выбор оптимального варианта производится исходя из необходимости и наличия денежных средств.

Упрощенный шлакоблочный станок своими руками – чертежи и рекомендации

При небольшой потребности в материале нет необходимости производить сложный агрегат, оснащенный вибродвигателем и специальными механизмами. Упрощенный метод позволяет изготавливать изделия в специальной опалубке.

Технология предполагает следующие работы:

- Сборка форм и смазка поверхности внутри ящика.

- Раствор из шлакоблоков разлить в разборные емкости.

- Экстрагируют 5-6 часов до стабилизации состава.

- Разборка коробки и аккуратное снятие.

- Сушка артефактов под крышей или в помещении.

![]()

Чтобы построить этот тип станка, вы должны иметь навыки работы со сварочным аппаратом и кузнечными инструментами

Использование деревянных или металлических вставок, а также стеклянной тары позволяет изготавливать пустотелые блоки. Сделать упрощенный станок из шлакоблоков своими руками несложно — это металлическая или деревянная тара, размер и форма которой соответствуют параметрам изделия.

Усовершенствованный станок для производства шлакоблоков своими руками – чертежи и устройство

Чертежи необходимы для производства модернизированного юнита. Вы можете изучить свою существующую чертежную машину. Перед тем, как приступить к проектированию, важно убедиться в исправности устройства. Желательно изготавливать сложное оборудование с повышенным спросом на шлакоблоки. В любом случае, планируя собрать профессиональную машину из шлакоблоков своими руками, чертежи нужно разработать самостоятельно или купить готовые.

У такой машины есть специальные механизмы:

- трамбовочное устройство. Уплотнение осуществляется вибрационным двигателем. Это двигатель мощностью до 1,2 кВт с грузом, размещенным на валу эксцентрично. Можно использовать имеющийся в продаже вибрационный двигатель. Благодаря вибрации удаляются воздушные поры и материал равномерно распределяется по опалубке. Результат утрамбовки — повышение свойств плотности и прочности;

- подъемный механизм. Облегчает извлечение бетонных блоков из формовочных коробок. Вы всегда сможете выбрать подходящий вариант из множества дизайнов. Самое простое решение — П-образная ручка, приваренная к боковым поверхностям емкости. Подняв кронштейн для ручек, можно снять затвердевший бетонный блок.

Размер формы должен соответствовать размеру шлакоблока, превышая его высоту на 50 мм. Это позволит загрузить больший объем смеси, которая после уплотнения приобретет требуемые размеры.

![]()

Для изготовления шлакоблока своими руками используются небольшие вибрационные станки, способные изготавливать небольшие партии этого материала

Форма станка

Машины для производства бетонных блоков отличаются сложностью конструкции.

Это может быть складное устройство из дерева или металла. Он имеет разные размеры в зависимости от количества блоков, которые будут производиться одновременно. Такую конструкцию можно изготовить своими руками, для изготовления пустот используются бутылки необходимого диаметра, наполненные водой. В этом случае вибропресс не используется.

Другой вариант — вибромашина, состоящая из модуля, расположенного на столе или на специальной подставке. Это устройство оснащено двигателем и может быть оснащено подъемным механизмом для извлечения готового продукта из формы.

![]()

вибрационная машина

В качестве формы для изготовления шлакоблоков используются деревянные или металлические конструкции. Стандартным является размер 390 × 190 × 190 мм, но вы можете выбрать размер на свое усмотрение.

Поскольку при прессовании произойдет небольшая усадка, необходимо, чтобы высота формы превышала высоту изготавливаемого блока на 5 мм.

Совет! При изготовлении металлической модели необходимо расположить сварочные швы снаружи. Таким образом будет легче получить готовый продукт.

Собираем станок для изготовления шлакоблоков своими руками

Желая сделать самодельный станок для шлакоблока своими руками, нужно нарисовать или приобрести готовые эскизы, а также позаботиться о материалах и инструментах, необходимых для работы.

Готовимся собрать станок для шлакоблоков – подготовка материалов и инструмента

Домашние мастера обычно имеют в своем арсенале необходимое оборудование и инструменты. Каталог необходимого оборудования и материалов:

- болгарка с диском для резки металла;

- порок;

- электросварочный аппарат;

- набор инструментов для слесаря;

- болты, шайбы, гайки для крепежа.

- металлические листы толщиной 3 мм;

- готовый электродвигатель или вибратор;

- обрезка стальных труб;

Количество металла для изготовления устройства определяется по чертежу или эскизу, на котором указаны все размеры.

![]()

В первую очередь из листа металла толщиной 3 мм вырезаются заготовки, следует аккуратно работать болгаркой

Как изготовить форму на станок для блоков своими руками – чертежи и сборка

Чтобы сделать самодельный станок для шлакоблока своими руками, понадобятся чертежи и схемы как кронштейна, так и самого агрегата. Начнем с литформы.

Сделайте это по следующему алгоритму:

- Разметьте на листе контуры деталей, вырежьте зазоры, чтобы получился кронштейн.

- Сварите оболочку будущей емкости, проверьте соблюдение прямых углов.

- Отрезать болгаркой отрезки труб, длина которых соответствует высоте шлакоблока.

- Сделайте надрезы по оси на противоположных сторонах труб, придайте заготовкам коническую форму.

- Приварите их к основанию коробки, соедините поперечным звеном для увеличения жесткости.

- Основание с коническими вставками приварить к оболочке, на концы труб прикрепить заглушки.

- Сделайте две ручки для перемещения опалубки, закрепите их с двух сторон конструкции.

- Сделайте крышку опалубки, просверлите отверстия, соответствующие размерам технологических вставок.

- Закрепите защелки внутри коробки на уровне, соответствующем высоте блока. Они служат стопором крышки.

Использование более крупной групповой формовочной машины увеличит производительность оборудования, а использование разборной литейной формы облегчит извлечение.

![]()

![]()

Чертеж для изготовления станка своими руками

Как самому сделать станок для изготовления блоков

В качестве материала для изготовления используйте имеющийся в доме металлический профиль.

Последовательность действий:

- Борта кровати припаять, соединить перемычками.

- Постройте платформу и закрепите ее между столбами.

- Прикрепите штифты крепления вибромотора к платформе.

- Присоедините эксцентриковый балансир к приводному валу двигателя.

- Загрунтуйте металлическую поверхность, затем покрасьте.

- Подключите кабель питания к двигателю и выполните пробный запуск.

Внимательно изучив ранее разработанный проект и чертежи, сделать станок для изготовления бетонных блоков своими руками несложно.

Как готовится раствор на станок для изготовления шлакоблоков

важно правильно приготовить раствор, чтобы самодельный шлакоблок имел требуемые свойства. Необходимые материалы:

- угольная зола или металлургический шлак;

- мелкий щебень или просеивание;

- просеянный песок;

- бетон М400 или М500.

![]()

Само название говорит само за себя, из чего сделан этот блок, а сделан он из угольного шлака, который остается после прогрева котлов в угольном котле

допускается введение добавок, сокращающих продолжительность твердения и повышающих прочность. Соотношение ингредиентов влияет на характеристики готового материала.

Используйте следующие рецепты:

- золу с цементом смешать в соотношении 7: 2, добавить воду до получения пластичной консистенции;

- золу и сито смешать в равных частях, добавить 10-12% от общего объема цемента, разбавить водой.

При смешивании руководствуйтесь рецептами, опробованными на практике.

Технологический процесс

При наличии всех заводов производственный цикл состоит из нескольких операций:

- Смешивание компонентов в бетономешалке (цемент, наполнители, вода). Пластификаторы не являются обязательной добавкой, но для улучшения водостойкости и выравнивания появления трещин при сушке можно добавлять их в смесь из расчета пять граммов на блок.

- Транспортировка тачкой готовой массы к прессу.

- Введение смеси в матрицу вибропресса для уплотнения под давлением с одновременной вибрацией. Процесс занимает 10-90 секунд, в зависимости от модели машины. Предприниматель может использовать как сплошные формы, так и с внутренними перегородками для пустот.

- Расширение блока через панель управления.

- Процесс отверждения (продолжительность при естественной вентиляции 36-96 часов).

- Окончательное высыхание (при температуре ≥ 18 ° C — 20-27 дней).

Процесс изготовления наглядно показан на следующем видео:

Освоение технологии производства

Схема изготовления шлакоблоков предполагает наличие трех обязательных этапов:

- приготовление полусухих бетонных смесей;

- загрузка в формы и реализация стандартных форматов с помощью вибропресса;

- сушка и закалка готовой продукции.

Для каждого из этих этапов характерны определенные виды работ.

Технологическая схема

В бетоносмеситель в определенных пропорциях помещают заполнитель, цемент, воду. Раствор готовят в бетономешалке принудительного действия с лопастями мешалки.

Впоследствии переходят к процессу вибропрессования. Приготовленная смесь загружается в форму машины. Раствор уплотняют вибрацией (штамповкой) в течение 30 секунд. Следующий этап — снятие твердого уплотненного раствора, его сушка.

Готовую продукцию можно перемещать и хранить блоками по истечении 36–96 часов. Если в раствор добавлен ускоритель, продукт можно перемещать через 7-8 часов. Высыхание блоков будет нежелательным. Это приводит к потере их силы. Поэтому изделия накрывают полиэтиленовой пленкой, периодически поливая водой.

При положительной температуре отпускная прочность блоков из золы (40% и выше) достигается через 5-7 дней. Этого периода отверждения достаточно, чтобы предложить продукт потребителю. Полная прочность (100%) при положительных температурах наступает через 28 дней.

Станочное оборудование

Для производства бетонных блоков используется мобильная («укладочная») или стационарная машина. Первый тип отличается невысокой стоимостью (около 300 долларов США) и компактными размерами. Он может производить от 1 до 4 блоков за один цикл. В этом случае нет необходимости транспортировать продукцию к месту сушки. После удаления готовых блоков станок перемещается на новое место. Мастера изготавливают такую технику своими руками.

Если есть реальные перспективы реализации продукции большими партиями, можно использовать стационарное оборудование с повышенной производительностью. Использование небольших стационарных станков повысит производительность процесса до 600 штук в сутки.

В этом случае будет достаточно всего 2 рабочих. Добавление каждого нового рабочего увеличит производительность на 300 блоков за смену.

Производственное помещение

На начальном этапе можно использовать гараж, ангар, кладовую, участок под навесом. Для увеличения производительности необходимо будет найти более крупное производственное предприятие. Необходимо будет выбрать место для хранения готовой продукции.

Самостоятельное создание шлакоблоков

Чтобы изготавливать их в домашних условиях, совсем не обязательно иметь глубокие познания в строительном секторе.

Просто знайте следующее:

- используемые компоненты;

- оборудование для производства бетонных блоков;

- требуемые размеры;

- технология производства.

Статьи по Теме:

- Забор из бетонных блоков

- Вибропрессы для производства блоков

Компоненты

Сюда входят цемент, вода и различные наполнители, главным из которых является шлак. Это слово используется не только для отходов металлургического производства, но и для остатков от сжигания угля в котле.

![]()

На фото — доменный шлак

Если нет шлака, его можно заменить другими наполнителями. Например, колотый кирпич или опилки.

При приготовлении бетонного раствора пропорции компонентов будут такими. На 1 ведро бетона нужно взять 3 ведра песка и 5 ведер шлака. И, используя такое оборудование для производства шлакоблоков, как бетономешалка, приготовить раствор.

Совет! Для производства обычно используется цемент марки М — 400. Но лучше брать М — 500. Его можно заливать на 10-15% меньше.

Размеры шлакоблоков

Промышленность выпускает такие изделия со следующими параметрами длины, ширины и высоты: 390х190х188 мм. Есть еще одна версия с размерами 390х120х188 мм. Используется для перегородок.

Создавая блоки под себя, необязательно делать их по заводским параметрам. Их можно менять в любом удобном для вас направлении. С изменением внешних размеров и объема внутренних пустот вес объекта также будет увеличиваться или уменьшаться.

Обычно она колеблется от 17 до 25 кг. Поэтому в любом случае работать с ним будет непросто.

![]()

Размеры: длина, ширина и высота

Заготовки для создания шлакоблоков

На заводе для этого используются специальные металлические формы. Но это не единственное крупномасштабное оборудование для производства шлакоблоков, которое также требует использования прессов и вибростолов.

Домашний умелец может обойтись гораздо более простыми и дешевыми приспособлениями. Например, деревянные формочки.

Они могут быть самых разных размеров и дизайнов. Но суть их одна и та же. Это просто емкость, в которую заливается цементный раствор.

Он придает изделию желаемую форму и сохраняет ее до застывания теста. После этого готовое изделие снимается с куска.

Чтобы сделать этот процесс более быстрым и легким, деревянные формы часто делают складными. Кроме того, их часто снимают с дна, просто подложив под дно пленку.

![]()

Так выглядят чертежи оборудования для производства шлакоблоков

Пустоты внутри блока создаются с помощью бутылок. Благодаря налитой в них воде они не всплывают из раствора.

Порядок создания шлакоблоков

Для начала приготовим бетонный раствор. Для этого возьмите все компоненты, кроме воды, и тщательно перемешайте до образования однородной смеси.

Затем постепенно добавляем воду и снова перемешиваем всю массу. Удобнее это делать бетономешалкой, но можно и самому. Полученный раствор по вязкости должен быть похож на густую сметану.

![]()

Используем бетономешалку

Закончив подготовку бетона, заливаем его в формы. После заливки раствор желательно уплотнить.

На промышленных предприятиях для этого используется специальное оборудование. В домашних условиях можно использовать строительный вибратор.

Если у вас нет такого устройства, можно поступить иначе. Нужно взять молоток и ударить им по форме снаружи.

Этот метод используется для устранения пустот в растворе. В противном случае наличие воздушных карманов сделает наш продукт менее стойким.

вот так можно сделать шлакоблоки — оборудование для изготовления которых будет предельно простым. В нашем случае это обычные деревяшки.

Через 2-4 дня блоки уже можно снимать. Но мы не сможем применить их по прямому назначению дольше 28 дней. Только за этот период они полностью просохнут и приобретут необходимую прочность.

В этом случае важно не пересушивать материал. Чтобы они не засыхали, блоки нужно время от времени опрыскивать водой или просто накрывать фольгой.

Блоки из шлака как строительный материал и их применение

Материал — один из видов строительных материалов, внешне напоминающий камень. В его основе — наполнитель (шлак), связующим элементом выступает цементный раствор. Бетонные блоки используются для строительства небольших домов. Материал обладает хорошей тепло- и звукоизоляцией.

Существует два основных варианта изготовления шлакоблоков: промышленный способ и самодельный.

Строительный блок включает в себя следующие компоненты:

- гранитная защита;

- керамзит;

- песок;

- шлак;

- расколотый камень.

- цемент;

- кирпичный камень;

- колотый камень;

![]()

Для изготовления блоков своими руками используются специальные станки небольшого размера. Помимо станка, в оборудование для изготовления шлакоблоков в домашних условиях входят:

- строительная тележка;

- сито;

- бетономешалка;

- лопата.

Конструкция самого простого станка, чертежи: как правильно сделать матрицу

Строительство виброблочного станка своими руками начинается с подготовки чертежей. Они содержат графическое изображение, масштабирование, описывают размер матрицы и другие детали.

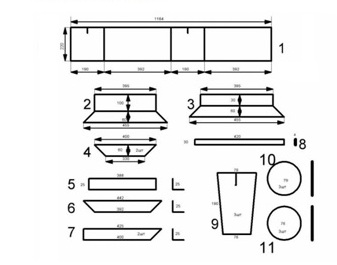

Примеры рисунков:

![]()

Рис. 1 Чертеж частей матрицы

Подробности:

1 — плоская вакуумная матрица;

2, 3, 4 — поддон;

5, 6, 7 — уголки для усиления поддона;

8 — разделитель цилиндров;

9 — предыдущий вакуум (цилиндр);

10, 11 — крышки.

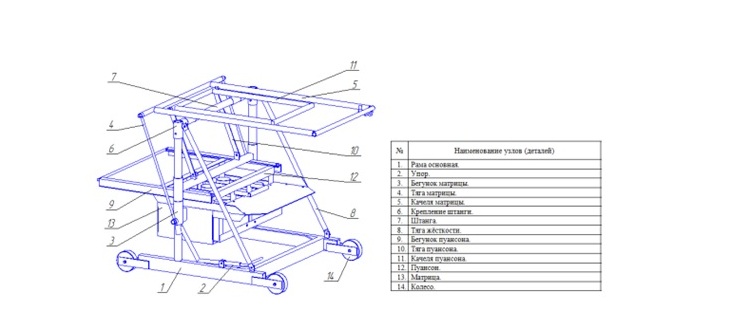

![]()

Рис. 2 Чертеж станка для изготовления бетонных блоков

Особенности устройства:

- Форма (матрица) — основа станка, металлический ящик для укладки бетонно-шлаковой смеси. Стенки матрицы выполнены из металла.

- Мотор расположен на корпусе. При включении питания возникают вибрации из-за смещения грузов внутри матрицы.

- Для облегчения снятия готового блока цилиндр имеет небольшой конус. Будет 2-3 мм.

Основным элементом шейкера является матрица. Это модель. Обычно изготавливается матрица стандартного размера. Его размеры 400х200х200 мм.

Для изготовления матрицы используется листовой металл толщиной 3 мм. Важное условие производства качественной продукции — гладкая внутренняя поверхность формы. Сварочные швы выполняются снаружи. Чтобы станок работал долго, необходимо выбирать прочную и устойчивую к коррозии сталь.

По технологии в бетонном блоке должны быть полости, снижающие вес и теплопроводность изделия. Для образования полостей в форму вставляются специальные цилиндры — пустотелые формы. Достаточно трех цилиндров диаметром 80 мм. Цилиндры могут быть изготовлены из обрезков стальных труб. Неподвижные цилиндры можно заменить пустыми толстыми стеклянными бутылками.

Важно! Форму и цилиндры необходимо смазывать перед каждым циклом.

Бизнес план производства шлакоблоков

Закупаем необходимое оборудование для производства бетонных блоков на мини-заводе:

- бетономешалка (бетономешалка) — 6280 руб;

- строительная тачка — 1800 руб;

- универсальная вибрационная машина — 90 000 руб;

- лопата — 500 руб.

![]()

Бетономешалка

![]()

Вибрационная машина

Стоимость оборудования (полные капитальные затраты) 98 580 руб.

![]()

Вибромашина, предназначенная для производства бетонных блоков, многофункциональна, позволяет производить тротуарную плитку, бордюры и разделочные камни. Поэтому в дальнейшем вы сможете переучиться на производство этой продукции, не тратя дополнительных средств. Но также можно купить мобильную вибрационную установку исключительно для производства шлакоблоков.

![]()

Его стоимость 48000 рублей.

Ежемесячные переменные затраты на сырье составят 32 800 руб:

- 10 кубометров заброшенности — 2800 руб;

- 10 мешков цемента — 30 000 руб.

И ежегодные затраты соответственно составят 393 600 руб.

С помощью этого оборудования за 1 день можно произвести 600 штук готовой продукции. На первых порах будет достаточно двух рабочих: один приготовит тесто в бетономешалке и отнесет его к машине, а второй займется непосредственным изготовлением блоков. С каждым новым сотрудником производительность за смену будет увеличиваться на 300 штук. Кроме того, необходимо приобрести производственный цех со строительной площадкой и местом для хранения готовой продукции. Это может быть и гараж, или участок дачи, сарай и т.д. Ежемесячная арендная плата за участок — 10 000 руб., Годовая — 120 000 руб.

Определим себестоимость одного шлакоблока

Примерный вес бетонного блока — 20 кг. Самый распространенный метод приготовления состоит из 5 частей просеивания и по одной части цемента и воды. Следовательно: 5 + 1 + 1 = 7 и 20 кг / 7 = 2,85 — вес одной штуки.

1 кг халата обойдется в 0,28 рубля.

1 кг цемента — 6 руб.

Цена 1 кубометра воды 26,75 руб., А в итоге 1 литр — 0,26 руб.

Расход материала на 1 единицу выпускаемой продукции:

Ликвидация: 5 частей х 2,85 х 0,28 = 3,99 руб.

Цемент: 1х2,85х6 = 17,10 руб. Вода: 0,26х2,85 = 0,74 руб

Электричество: 8 часов х 2,51 кВтч х 0,5 кВт = 10,04 / 600 = 0,02 руб.

Заработная плата рабочих — 2 рубля.

В итоге стоимость шлакоблока составит 23,85 рубля при средней рыночной цене 40 руб. Заработная плата двух сотрудников — 30 000 рублей в месяц.

Подсчитаем годовой размер прибыль при условии полной реализации изделий.

Объем изготовленных бетонных блоков: — 600 x 22 рабочих дня = 13 200 шт. / Мес. X 12 мес. = 158 400 шт. X 40 руб. = 6 336 000 руб.

Валовая годовая прибыль (выручка — затраты) — 6 336 000 руб. — 3777840 руб. = 2 558 160 руб.

Общие затраты (капитальные затраты + трудозатраты) = 972 180 руб.

Прибыль до налогообложения (валовая прибыль — накладные расходы) = 1 585 980 руб.

Чистая прибыль (после уплаты единого налога — 15%) = 1 348 083 руб.

Рентабельность производства бетонных блоков (чистая прибыль / выручка) составит 52,6 %.

Проверяем станок для производства блоков – своими руками штампуем шлакоблоки

Рассмотрим, как использовать станок для производства железобетонных изделий:

- Установите блок на прочное основание, подключите напряжение.

- Приготовить бетонную блочную смесь согласно технологии изготовления.

- Заполните формную коробку раствором и дайте вибромотору поработать одну минуту.

- Добавьте раствор до наивысшей отметки.

- Установите крышку, включите вибромотор.

- Нажимайте, пока крышка не коснется защелок.

- Осторожно снимите контейнер для формы.

Когда свежий блок схватится, выньте его из ящика. Высушите строительный материал в сухом, закрытом месте.

Виды

Машины для производства блоков различаются размерами, конструкцией, характеристиками и другими параметрами. Производители регулярно выпускают новые модели, что требует организации определенной классификации техники.

Ручные

Самый простой вид машинки, подходящий для домашнего использования. Что интересно, это еще и самая большая категория с большим выбором устройств от разных производителей. Преимущества мини-машин:

- компактный размер;

- простота использования;

- бюджетная цена.

![]()

Небольшие размеры позволяют устанавливать оборудование даже на небольшой площади и упрощают транспортировку. Средняя мощность двигателя, используемого при постройке таких машин, составляет 200 Вт. За час можно изготовить до 25 единиц пустотелых блоков.

Стоимость ручного станка варьируется от 5500 до 8000 рублей, поэтому такую установку могут позволить себе владельцы небольших мастерских. Есть и более дорогие модели, оснащенные формами для производства блоков разного типа.

![]()

![]()

Главное преимущество портативного станка в том, что вы легко можете сделать это самостоятельно. Однако такие установки будут иметь низкую производительность и потребуют много времени и усилий для создания блоков.

Полумеханизированные

Агрегат бытового и промышленного назначения. Отличие полумеханизированных станков от ручных заключается в их внушительных размерах, что потребует большого места для установки. В рисунок входят:

- рычажный механизм;

- рамка;

- матрица;

- электродвигатель.

![]()

![]()

Матрица позволяет транспортировать готовую продукцию по земле, поэтому станкам нужно много места, чтобы было куда перемещать блоки. Средняя цена оборудования 25 000-13 000 рублей, точная стоимость определяется исходя из количества установленных матриц. Такие установки способны производить от 30 до 60 блоков в час.

![]()

Увеличенной мощности

Такое оборудование имеет высокие характеристики, за что ценится в строительстве. Принцип работы такой же, как и у моделей полумеханического типа, отличие — двигатель большой мощности, который установлен в конструкции. Это решение позволило увеличить выпуск продукции и ускорить процесс создания блоков.

Дополнительные элементы конструкции:

- рамка;

- крышка под давлением;

- рычаги и механизмы.

![]()

![]()

Средний вес машины достигает 220 кг. Оборудование имеет негабаритные размеры, поэтому для его размещения требуется большое пространство. Для организации эффективной работы установки потребуется доступ к напряжению 380 В. Средняя цена на автомобиль достигает 60 тысяч рублей и может варьироваться в зависимости от комплектации.

![]()

Сырье, разновидности, сертификация

По сути, любой шлакоблок — это искусственный строительный камень из цементного раствора. Состав 80 — 90%: котельный шлак, металлургические отходы, отсев щебня и гранита, щебень, песок. Все большую популярность приобретают современные экологические компоненты: керамзит (керамзит), арболит (древесные гранулы, опилки), полистирол (пористый пластик). В зависимости от этого возникает большое разнообразие наименований готового продукта. Вяжущая масса представлена цементом, иногда с применением пластифицирующих добавок, ускоряющих процесс твердения (таблица 1).

Таблица 1. Примерный состав традиционного искусственного камня на 1 штуку

| Расход материала на изготовление 1 блока стенового камня | ||

| Серый полый стеновой камень размером 188 × 190 × 390 мм. Объем готового продукта 13,9 л. Объем исходной смеси 10,4 л. В 1 кубометре — 72 шт. Усилие — М75. | 10,5 кг | Песок Мкр 2,5 |

| 10,5 кг | Просеивание гранита | |

| 2 кг | Бетон М400 Д20 | |

| 0,6 л | вода |

Планируя производство шлакоблоков, нужно иметь ответы на три основных вопроса:

- какие материалы доступны для использования в качестве наполнителя;

- какие виды камня востребованы в той или иной сфере;

- что выгоднее всего использовать в качестве преимущества: цену или качество продукции.

Самое интересное, что шлакоблок не подлежит обязательной сертификации. В отличие от составляющих компонентов: цемента, песка, щебня, химических добавок, они должны соответствовать установленным нормам. При желании производитель может добровольно передать его в любую соответствующую лабораторию. Продукция будет проверена на соответствие ГОСТ 6665-91 «Камни стеновые бетонные. Техническое состояние». Для этого потребуются:

- свидетельство о государственной регистрации (ОГРН, ИНН);

- любые технические условия (ТУ);

- вопрос и детали компании.

Отсутствие Госта, с одной стороны, развязывает руки, а с другой — порождает некоторые проблемы. Покупатели критически относятся к необоснованным претензиям продавца, а наличие сертификата — веский аргумент при выборе стройматериала. Особо не поощряется использование промышленных отходов: такую продукцию сложно отнести к экологически чистым материалам.

- https://RadioLisky.ru/vidy-betona/proizvodstvo-shlakoblokov-v-domashnih-usloviyah.html

- https://pobetony.expert/tekhnika-i-materialy/stanok-dlya-shlakoblokov

- https://mirbetona.info/equipment/cinder-block-equipment

- https://fabricators.ru/article/stanok-dlya-izgotovleniya-shlakoblokov

- https://Vproizvodstvo.ru/idei/organizaciya_proizvodstva_shlakoblokov/

- https://openoblokah.ru/izgotovleniye/13-oborudovanie-dlya-proizvodstva-shlakoblokov